Wat zijn coatings?

Coatings in hun algemene definitie van het woord, is een dunne laag materiaal dit op een ondergrond wordt aangebracht. En zo de ondergrond beschermen tegen allerhande invloeden. Bij lakcoatings vooral tegen UV stralen, pollen, vervuiling, vogelkak of zure regen. Ze zorgen ervoor dat de ondergrond harder beschermd wordt.

Wat is hardheid?

- Hardheid is de weerstand van een vast materiaal tegen vervorming wanneer er een drukkracht op wordt uitgeoefend. Bepaalde materialen, bijvoorbeeld metalen, zijn harder dan andere materialen, bijvoorbeeld kunststoffen. De macroscopische hardheid wordt gekenmerkt door sterke intermoleculaire bindingen. Maar het gedrag van de vaste materialen op zich is veel complexer, vandaar dat er verschillende metingen van hardheid zijn.

- krashardheid

- inkeping hardheid

- terugslaghardheid

De hardheid is in sterke mate afhankelijk van taaiheid, elastische stijfheid, plasticiteit, rek, treksterkte, taaiheid, visco-elasticiteit en viscositeit. Niet iets wat toe te eigenen is aan één bepaalde eigenschap dus.

Krashardheid

Omdat we het artikel schrijven om even de vele leugens over het ‘onmogelijk te krassen’ of ‘krasvastheid’ van een coating te weerleggen en er het echte verhaal rond te vertellen, gaan we hier inzoemen op de krashardheid. Deze test wordt gebruikt om de hardheid van een te krassen of te schuren materiaal te bepalen.

Over het algemeen zijn er drie schalen in gebruil om de harheid van mineralen te bepalen. Deze verschillende schalen mogen in geen geval door mekaar gebruikt worden.

- MOHS-schaal. Deze is gebaeerd op en relatieve hardheid, waarbij talk een waarde van 1 heeft gekregen en diamant een waarde van 10. De hardheden van de verschillende materialen worden dus bepaald in relatie met die van talk en diamant. Het grote nadeel van deze schaal is dat ze niet lineair is, en de meeste moderne schuurmiddelen tussen 9 en 10 vallen.

- Ridgway-schaal. Dit is eigenlijk een aangepaste mohs-schaal, waarbij de hardheid tussen 1 en 15 ligt.

- Wooddell-schaal. Een uitbreiding van de Ridgway schaal door gebruik te maken van de slijtvastheid.

Echter zijn deze verschillende schalen (Mohs, Ridgway en Wooddell) enkel geschikt voor mineralen en dus niet om te gebruiken met coatings of voor dunne lagen (die we hier verder ‘film’ gaan noemen, naar het engelstalige woord.).

Voor het meten van de hardheid van de film of coating wordt de potloodhardheidsschaal gecreëerd. Het potlood is gemaakt van grafiet, wat een hardheid van 1 a 2H heeft op de schaal van Mohs.

Potloodhardheidsmetingen worden al vele jaren door de coatingindustrie gebruikt om de hardheid van heldere en gepigmenteerde organische coatingfilms (bijvoorbeeld lakken of poedercoatings) te bepalen. Deze methode wordt gebruikt om de uitharding van deze coatings te bepalen, vooral wanneer ze geforceerd gedroogd worden met behulp van warmte. Deze methode is vooral handig en snel om hardheden te kunnen verkrijgen, maar er moet vooral erkend worden dat de resultaten verschillen, afhankelijk van de verschillende ondergronden of panelen die gebruikt worden.

Het is ook belangrijk om te weten dat de potloodhardheidstest slechts een van de vele tests is die gebruikt wordt om coatings te evalueren.

De sorteerpotloden die gebruikt worden bij deze potloodtest, zijn verkrijgbar in een assortiment van zowel hard als zacht en variëren in grootte van 10H tot 9B. de ‘H’ staat voor hardheid, de ‘B’ voor zwartheid/blackness en HB is voor harde en zwarte potloden.

De volgorde van hard naar zacht is: 10H, 9H, 8H, 7H, 6H, 5H, 4H, 3H, 2H en H, de F is het midden van de hardheidsschaal, dan komt HB, B, 2B, 3B, 4B, 5B, 6B, 7B, 8B en 9B, wat de zachtste is.

Potloodtest

(nvdr: niet te verwarren met de potloodtest om te checken of uw vriendin hangtieten heeft…)

Gewoonlijk wordt de coating getest met een dikte van 25,4 tot 38,1 micron en liet men de caoting 7 dagen drogen. Hou er rekening mee dat verschillende factoren zoals bijvoorbeeld omgevingstemperaturen een invloed hebben op de droogtijden en dus de hardheid van de coating.

Er wordt een potlood geselecteerd en er wordt een lijn gemaakt van ongeveer 1cm lang. Als het potlood het oppervlak van de coating krast, neemt men een zachter potlood en kijkt men of dit gaat krassen. Eenmaal men het potlood gevonden heeft dat niet krast, gaat men de tests enkele keren herhalen om zeker te zijn. Er zijn coatings die zo hard zijn, dat een potlood van 10H niet zal krassen, dan wordt de coating een 10H-rating gegeven.

Wat nog belangrijk is, is dat de graad van hardheid van de ene coating niet dezelfde is als van de andere coating. Bijvoorbeeld, het is niet omdat een bedrijf een coating heeft met een 5H hardheid, dat elke andere coating ook die 5H hardheid heeft. De hardheid zal variëren van fabrikant tot fabrikant, van product tot product en vooral, van ondergrond tot ondergrond!

Samengevat

Dus, als twee verschillende potloden met eenzelfde hardheid, dezelfde krasschade (of net geen schade) toebrengt aan een coating, dan word de coating deze hardheid gegeven. En de potloodhardheid heeft niks te maken met de mohs-hardheid. 10H op de potloodtest is dus niet gelijk aan ‘kan niet gekrast worden met diamant.

Moderne lakcoatings en hun hardheid

Dus, over naar de moderne tijd, waar coatingfabrikanten dit als een misleidend marketinginstrument gebruiken. Hun ‘Caramic’, ‘Glass’ of andere ‘nano’ coatings krijgen een H-waarde toegemeten. En er wordt heftig in het rond gegooid met hogere H-waardes.

Zo gooien ze met waardes van 9H, 10H en zelfs meer… En ze durven zelfs erbij zetten, maar het is gecertificeerd door [vul onafhankelijk testbedrijf in]!

De testgegevens die door deze bedrijven gebruikt worden, zullen inderdaad wel geldig zijn voor de tests die zij hebben uitgevoerd. Maar, bekijk het even subjectiver. Je zal zien dat ze een stalen plaat hebben gecoat, en deze door de tests hebben gehald. Het resultaat is dat er een hoge potloodhardhed, meestal 9H, wat het maximaal toegestane resultaat is volgens de ASTM- en BS-normen.

De ondergrond is van een doorslaggevende factor bij het testen van deze dunne films, omdat coatings meestal dunner zijn dan 5micron. Er wordt dus gewoon de hardheid van het staal onder de coating getest. Niet meer, niet minder.

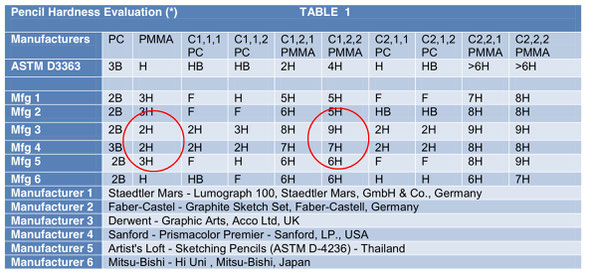

Verder wordt het nog grappiger. Zo zijn er onafhankleijke studies uitgevoerd, waarbij blijkt dat afhankelijk van de ondergrond en de gebruikte potloden, de hardheid nogmaals kan verschillen. Met grote verschillen! Kijk maar eens naar de resulttaattabel van een dergelijke studie.

(© George E. Drazinakis en Agnes Lechwar)

Uit de bovenstaande tabel, is het duidelijk dat de hardheidswaarde aanzienlijk verschilt wanneer PolyCarbonaat (PC) met PolyMethylMethAcrylaat (PMMA) als ondergrond wordt vergeleken.

Veel bedrijven scrikken af van de 9H beoordeling, omdat ze proberen te vertellen dat 9H een leuen is, en zullen daarom een lager getal claimen. Bijvoorbeeld 7H, omdat ‘kwarts’ of ‘quartz’ een mohs-hardheid heeft van 7…

Heel bizar, maar alles voor de likes zeker? of om de potentiele klanten maar andere dingen wijs te maken dan wat andere fabrikanten beweren?

Sommige fabrikanten beweren dus nog steeds dat hun product 9H is op de Mohs-schaal. Dat zou willen zeggen dat je glas zou kunnen krassen met het gedroogde sample. Of dat zand totaal niet zal krassen op de uitgeharde coating. Als je het verschil al niet kent tussen een potloodhardheid en een mohs-schaal, en zo de klanten wil bezeiken, dan vraag ik me af waarmee ze de andere klanten nog bezeiken en of je überhaupt zo’n coating op je auto wil?

Wat zou dan wel een correcte methode zijn?

De meest correcte testmethode zou zijn om een niet-gecoat autolak monster te vergelijken met een gecoat monser. Maar het antwoord daarop is simpel, de verandering in hardheid is bijna onmetelijk.

Een goeie coating is dus niet alleen goed omdat ze ‘hard’ is, of een bepaalde hardheid claimt. Neen, een goede coating is véél meer. Ze is bijvoorbeeld extreem vuil- en waterafstotend, zal voor een diepere glans zorgen en zal héél lange tijd blijven… En gelukkig zijn er zo voldoende coatings op de markt, die geen leugens beloven, maar al jarenlang doen wat ze moeten doen. en dat is: de klant blij maken met een coating die beter presteert dan initieel opgegeven wordt.

Kies de juiste coating

Kies dus voor een coating die zich al jarenlang bewezen heeft, en niet het zoveelste nieuwe label op een flesje dat de hemel op aarde beloofd. Kies ook voor de detailer die al jaren met deze coating werkt. Hij kan je perfect de pro’s en contra’s geven van de coatings die hij gebruikt en zal al een groot aantal tevreden klanten hebben.